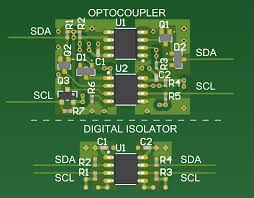

在不断发展的电子设计景观中,从光耦合器到数字隔离器标志着隔离技术的关键转变。几十年来,光耦合器一直是工业控制,医疗设备和电力系统电气隔离的基石,依靠光转换来分开电路。但是,半导体工程的进步已经引起了数字隔离器 - 高度集成的解决方案可利用磁性或电容耦合,以提供较高的速度,可靠性和能源效率。该全面的指南深入研究了用数字隔离器代替光耦合器的技术细微差别,从而弥补了遗留遗产设计与尖端隔离系统之间差距的关键考虑,挑战和最佳实践。无论您是旨在升级医疗设备的安全功能还是优化工业控制系统的性能,了解这种过渡对于利用现代隔离技术的全部潜力至关重要。

I.技术演化:光耦合器和数字隔离器之间的核心差异

1。基本工作机制

光耦合器:依靠LED和光电探测器之间的光电转换,通过光信号实现电气隔离。典型的响应T:1–10μs,传输速率:<10Mbps。结构限制包括LED降解(寿命约100,000小时)和温度引起的漂移影响传播精度。

数字隔离器:利用磁耦合(例如,ADI ICOUPLER),电容耦合(例如TI无声切换器)或RF载波技术通过半导体过程直接隔离数字信号。速度达到> 100Mbps,没有老化的风险和理论寿命等于芯片本身(> 10年)。

2。关键性能指标比较

公制 光耦合器 数字隔离器 隔离电压 2500–5000vrms 1500–10000VRMS(在某些型号中支持10kV) 共同模式瞬态免疫(CMTI) <10kV/μs 25–100kV/μs(工业级≥50kV/μs) 静电 10–50MW(LED驱动器) <1MW(某些低至μA级的模型) 温度范围 -40°C〜+85°C -40°C〜+125°C(工业/汽车等级) 传播延迟 1-10μs 5–50ns

ii。替代方面的八项技术挑战和解决方案

1。电源架构重建:从单电动驱动到双分离的电源

Opto-Coupler的“被动输出”功能:像TLP521这样的经典型号在输出侧不需要独立的功率,这是由输入侧LED的5-10mA电流驱动的,适用于电池供电或单供应系统。

数字隔离器的“双功率”要求:

输入和输出侧必须采用独立的电源(例如,VDD1和VDD2),电压偏差控制在±5%以内,以防止逻辑错误。例如,当驾驶具有5V外围设备的3.3V MCU时,VDD1应为3.3V,VDD2应为5V,并且纹波必须≤50mv。

解决方案:

使用隔离的DC-DC转换器模块(例如Mornsun B0505S)用于次级功率,分离电压≥50%的主要分离电压。

2。逻辑水平和驱动能力适应

输出结构不兼容:

Opto-COUPLER通常具有开放式收集器(OC)输出,需要用于TTL/CMOS级别的10kΩ上拉电阻。数字隔离器通常使用24mA驱动能力的推动力扣(CMOS)输出,与OC负载不兼容。

对策:

如果后阶段是OC电路(例如,继电器驱动器),请在数字隔离器输出处连接1-10kΩ下拉电阻。

选择具有开放式输出的数字隔离器(例如,硅实验室SI8651)来支持外部上拉电阻以进行级别适应。

跨压域传输:

3。平衡传输速度和信号完整性

高速的信号质量挑战:

光耦合器的传播延迟约为200NS,而数字隔离器的达到5NS的低点。对于低速信号(例如100kbps UART),过快的边缘(Tr <1ns)可能会导致响铃和过冲,导致MCU错误判断。

PCB路由最佳实践:

信号痕迹长度≤10cm,差分对间距≥3×痕量宽度(例如50Ω阻抗控制)。

路由高速时钟线(> 10MHz),带有“地面信号地面”三明治层,以减少串扰。

硬件过滤方案:

4。通用瞬态免疫的工程设计(CMTI)

在工业场景中的关键威胁:

在可变的频率驱动器或电机控制中,IGBT开关瞬变可能会产生> 50kV/μs的共同模式干扰。光耦合器(CMTI <10KV/μs)容易出现位误差,需要具有CMTI≥50KV/μs的数字隔离器(例如,ADI ADUM3471,CMTI = 125KV/μs)。

反干扰增强度量:

将电视二极管(例如,SMBJ12A)在隔离边界处添加到12V内的夹具瞬态电压。

将输入/输出接地平面与100pf/2500V高压陶瓷电容器相连接,以形成高频环路,从而减少了共同模式电压差。

5。严格对齐隔离电压和安全认证

基于方案的电压评级匹配:

需要患者保护的医疗设备(2MOPP)需要隔离电压≥4000VRM(例如UL1577认证),而Broadcom ACPL-C87B(5000VRMS)是一个合适的选择。

需要≥10KVRMS隔离的高压电源系统需要分层隔离设计(例如,数字隔离器 +高压光耦合器级联)。

蠕变距离和间隙:

在工业应用中,PCB隔离槽必须宽≥1mm(相应的蠕变距离≥8mm)才能符合UL94 V-0标准。

与SOIC-8(1.27mm)相比,选择具有销距(2.54mm)的DIP-8包装数字隔离器(例如,Ti ISO7721),更适合于高压方案。

6。包装和PCB布局的物理改编

包装更换中的固定映射挑战:

PCB布局中的隔离设计:

将组件放在隔离边界的两侧,在单独的区域中,禁止跨区信号路由。通过“挖空” GND平面来创建物理隔离带。

位置电源滤波器电容器≤5mm的数字隔离器电源销,使用直径≥0.3mm的接地vias,并通过每10mm痕迹配置1,以减少地面阻抗。7。EMC兼容性和热设计

高频辐射抑制:

数字隔离器使用高开关频率(例如100MHz),需要在功率层上厚20μm,以降低环电感。

将地面铜箔放在芯片下,通过密集的雾化(间距≤1mm)连接到内部GND平面,形成法拉第盾。

热管理考虑:

光耦合器在LED(≈10MW)中集中功率损失,需要耗散散热以进行长期操作。数字隔离器具有低功率损耗(例如SI8620 <1MW),通常不需要额外的冷却,但是工业级型号(连接温度≤150℃)对于高温环境(> 85℃)至关重要。

8。成本控制和供应链风险管理

BOM成本优化策略:

单渠道数字隔离器的成本约为2-5美元(例如,ADI ADUM1201),高于光耦合器(0.5-2美元),但多通道集成(例如,4通道TI ISO1540)将成本降低≥30%。

在替换过程中合并功能(例如,使用罐式分离的数字隔离器而不是光耦合器 +可以收发器)来减少外部组件。

供应链稳定管理:

避免过时的光耦合模型(例如,LTB相中的TLP521-1)。优先考虑来自供应商(例如Ti ISO系列,ADI ICOUPLER系列)的主流数字隔离器,以确保≥10年的供应周期。

采用双重采购(例如TI+ADI)进行关键应用以减轻单一源风险。

iii。方案特定的替代解决方案和案例研究

1。工业通信界面:可以隔离公交升级

原始解决方案:光耦合器6N137(传输速率1Mbps,CMTI = 5KV/μs)

替换解决方案:ti iso1050(5Mbps,cmti = 100kv/μs)

优化点:在CAN_H/CAN_L之间添加100pf/2500V隔离电容器,以抑制公共模式干扰,并与120Ω端子电阻配对以增强总线稳定性。

2。医疗设备:ECG信号隔离设计

原始解决方案:Avago ACPL-7840(隔离电压3750VRM,响应T5μs)

替换解决方案:ADI ADUM3601(5000VRMS,UL60601-1认证,延迟50NS)

关键修改:用ISO电源模块(例如,R-78E5.0-0.5)替换功率部分,以实现双隔离,满足医疗设备“ 2MOPP”安全要求。

3。新能源车:电池管理系统(BMS)

原始解决方案:opto -coupler TLP185(工作温度-40℃〜+85℃,传输速率100kbps)

替换解决方案:Silicon Labs SI8641(-40℃〜+125℃,AEC-Q100认证,速率10Mbps)

布局笔记:将数字隔离器距离电池组≥2厘米,以避免EMI。在功率入口处添加珠过滤器(100Ω/100MHz)以抑制DC-DC转换器噪声。

iv。替换验证过程和可靠性测试标准

1。功能验证阶段

信号延迟(偏差≤±10%)和上升/降T(高速信号TR≤50NS)的示波镜测量。

逻辑分析仪测试位错误率(BER):≤10^-12用于工业场景,医疗场景≤10^-15。

2。环境可靠性测试

承受电压测试:在隔离边界上施加1.5倍额定的隔离电压(例如3000VRM),持续1分钟,泄漏电流≤10μa。

温度循环:-40℃〜+85℃,1000个周期,传输延迟变化≤5%。

振动测试:10–2000Hz,10G加速2小时,没有引脚脱离或性能降解。

3。行业标准合规性

工业控制:获得EN 61000-6-2(免疫) + EN 61000-6-3(排放)认证。

汽车电子设备:遇到ISO 16750-2(温度循环) + ISO 7637-2(功率瞬变)。

医疗设备:符合UL 60601-1(第三版),隔离距离≥3mm,泄漏电流≤1μa。

V.技术摘要:从“组件更换”升级到“系统优化”

精确要求分析:定义核心指标,例如隔离电压,传输速率和温度范围,以及基于应用程序场景(工业/医疗/汽车)的选择模型。

迭代解决方案设计:考虑硬件元素,例如功率分配,级别适应和PCB隔离插槽,以避免单点优化导致系统瓶颈。

完整的验证:确保通过功能测试,环境可靠性测试和行业认证,替换后绩效超出了原始解决方案。

供应链管理:优先考虑高融合,长期数字隔离器,以降低质量生产风险。

随着半导体技术的发展,数字隔离器正成为隔离设计的主流选择,提供更高的集成,较低的功耗和更强的抗干扰能力。通过系统的技术评估和工程实践,工程师可以完全释放数字隔离器的性能优势,从而实现从“功能实现”到“绩效领导”的设计升级。

SIC的热销产品

71421LA55J8 UPD44165184BF5-E40-EQ3-A SST39VF800A-70-4C-B3KE IS66WV1M16DBLL-55BLI-TR AS4C32M16SB-7BIN W25Q16FWSNIG

AS7C34098A-20JIN 752369-581-C W957D6HBCX7I TR IS61LPS12836EC-200B3LI MX25L12875FMI-10G QG82915PL

产品信息来自深微芯科技(深圳)有限公司。如果您对产品感兴趣或需要产品参数,则可以随时在线与我们联系,也可以向我们发送电子邮件:sales@sic-chip.com。

愿望清单(0个项目)

愿望清单(0个项目)